معرفی روند تولید ریبون

صنعت چاپ و بسته بندی در بازار مصرفی و رقابتی جهانی بسیار حائز اهمیت است و از نظر تنوع، تکنیک، سرعت و کیفیت در حال رشد است. تولید ریبون یکی از مهمترین آن هاست.

کیفیت بسته بندی محصولات در دو بخش طراحی و جنس مواد مصرفی بر فروش محصولات به میزان قابل توجهی تاثیرگذار است، همچنین تولیدکنندگان به سرعت انجام مراحل بسته بندی در عین آسانی که موجب بالا رفتن راندمان تولید می شوند، نگاه ویژه ای دارند.

در دنیای بسته بندی امروز برچسب ها (1)، سهم عمده ای در بازار بسته بندی به خود اختصاص داده اند. برچسب هایی که در نوع متریال تنوع خوبی دارند و تقریبا بدون محدودیت قابلیت چاپ، هرگونه طرحی بر روی آن امکان پذیر است و به دلیل رول بودن آن از سرعت بسیار بالایی در چاپ برخوردار هستند.برای آشنایی بیشتر با انواع لیبل و روند تولید آن میتوانید مجموعه مقالات مربوط به لیبل را در سایت ریبولیبل مشاهده کنید.

(1)

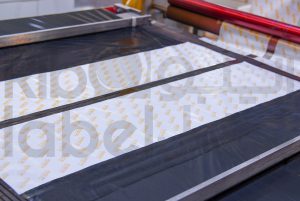

عکس شماره 1

میزان قابل توجهی از این برچسب ها به صورت خام (بدون طرح) هستند و نوع دیگر آن لیبل های چاپ شده چند رنگی هستند که اطلاعاتی نظیر بارکد، تاریخ تولید و انقضا، تعداد محصول در هر کارتون، مشخصات محصول و … توسط تولیدکنندگان محصولات مختلف بر روی کل لیبل و یا قسمت هایی از آن چاپ می شود.

برای چاپ بر روی رول برچسب هایی که در لیبل پرینتر چاپ می شوند، از ریبون های حرارتی استفاده می شود.(2)

(2)

عکس شماره 2

ریبون های حرارتی دارای سایز های استانداردی هستند که شامل 75*60، 75*110، 300*60، 300*80، 300*110، 450*110، 300*160 می شود، همچنین از نظر نوع مواد تولیدی به 3 دسته ریبون وکس، ریبون وکس رزین و ریبون رزین تقسیم می شوند.

لازم به ذکر است نوع دیگری از ریبون های حرارتی هم با عنوان ریبون تاریخ زن و یا هات فویل نیز وجود دارند که نوع متریال و کاربرد و دستگاه چاپ آن کاملا متفاوت است و معمولا در سایز های 120*2.5، 120*3، 120*3.5 و 120*4 تولید می شوند.

این ریبون ها به صورت آماده از کشورهایی نظیر چین، کره جنوبی، ترکیه و … وارد می شوند. اما از سال 1399 شرکت ریبولیبل توانست برای اولین بار در ایران با وارد کردن ماشین اسلیت ریبون(3)، برش و بسته بندی این محصول را در داخل کشور انجام دهد.

(3)

عکس شماره 3

در ادامه برای آشنایی بیشتر شما عزیزان با این محصول به روند تولید آن می پردازیم. پیش نیاز اولیه تولید ریبون رول های جمبو (رول های بزرگ Jumbo Roll) می باشد. جمبو رول ها به عرض 920 میلیمتر و طول 18000 متر است. این جمبوها از جنس های متنوعی مانند وکس، وکس رزین و رزین تولید می شود. همچنین اندازه جمبو رول های هات استمپ فویل با عرض 76 میلی متردر طول 4000 متر می باشد که معمولا این جمبو رول ها از تولیدکنندگان چینی تهیه می شود.

متاسفانه در کشور ما به دو دلیل عدم امکان دسترسی به فرمولاسیون تولید و هزینه های بسیار بالای تولید جمبو رول تاکنون امکان تولید داخلی آن وجود نداشته است.

پس از اتمام مراحل واردات و ترخیص جمبو رول ها از گمرک در ابتدای ورود آن ها به انبار کارخانه ریبولیبل، تمامی رول های دریافتی آمارگیری می شوند و پس از تایید و همخوانی سفارش با کالاهای دریافتی، جمبو رول ها با توجه به نوع مواد آن دسته بندی و در انبار کارخانه چیدمان می شوند.

در کارخانه پس از گرفتن لیست سفارش ها از فروشندگان شرکت بر اساس موجودی مورد نیازشان، سفارش ها طبق اولویت دسته بندی و در لیست برنامه تولید قرار می گیرند و طبق برنامه ریزی با دستگاه تولید ریبون، برش و سپس بسته بندی می شوند.

آماده سازی دستگاه تولید ریبون برای تولید

در ابتدا تمامی قسمت های دستگاه از گرد و غبار و رنگ های به جا مانده بر روی غلتک های دستگاه از تولید روز قبل پاکسازی می شوند و از سالم بودن تیغ های برش و عملکرد درست بخش های مختلف دستگاه اطمینان حاصل می شود. سپس چیدمان تیغ های برش بر اساس سایز درخواستی برنامه تولید تنظیم می شود(4). تیغ های برش دستگاه ریبون از جنس (فولاد دیدو) هستند که لبه های بسیار تیزی دارند (5) و باید از دقت و کیفیت بسیار بالایی برخوردار باشند. چون نوار ریبون بسیار نازک و حساس است (ضخامت ریبون های وکس، وکس رزین و رزین در حدود 7 تا 14 میکرون و ریبون تاریخ زن بین 18 تا 19 میکرون) و با وجود کندی و آسیب دیدگی در یکی از تیغ های برش ریبون دچار مشکل می شود و حتی ممکن است ریبون در روند خود دچار پارگی گسترده شود که به موجب آن تولید متوقف شده و زمان نسبتا زیادی برای آماده سازی دوباره دستگاه از بین می رود.

(4)

عکس شماره 4

(5)

عکس شماره 5

با توجه به برنامه تولید، جنس جمبو رول ریبون مورد نظر با دقت از انبار کارگاه توسط لیفتراک برداشته شده و در مقابل دستگاه توسط دو نفر از اپراتور های تولید ریبون بر روی شفت بزرگ دستگاه جایگذاری می شود.(6)

(6)

عکس شماره 6

سپس جمبو رول ریبون را باز می کنند و با توجه به نقشه مسیر ریبون به ترتیب از غلطک ها، صفحه وکیوم تریلر (لفاف چسبانی) تیغ ها و دوباره غلطک ها رد کرده و به دور شفت جمع کن تست دستگاه پیچیده می شود. از روی صفحه کنترل دستگاه دکمه استارت را می زنند، دستگاه با سرعت پایین شروع به کار می کنند و چند متر ابتدایی جمبو را به دور شفت تست نهایی پیچیده می شود تا روند ریبون در طول دستگاه در وضعیت مناسب و دقیق برای تولید قرار بگیرد.

شفت از قبل آماده شده حاوی بوبین های برش خورده را جایگزین شفت تست نهایی میکنند و نوار های برش خورده ریبون به بوبین ها می چسبانند. حالا دستگاه آماده برای شروع تولید است بر روی صفحه کنترل دستگاه که تمامی دستورهای تنظیمات دستگاه قرار دارد، سرعت مورد نظر برای تولید، متراژ ریبون، شدت کشش (Tension) و سایر تنظیمات لازم برای تولید را مشخص می کنند. با فشردن دکمه استارت، تولید و برش ریبون آغاز می شود.(7)

(7)

عکس شماره 7

یکی از چشمی های دستگاه (sensore) که مسوولیت محاسبه متراژ تولید ریبون را برعهده دارد، در حدود دو متر مانده به پایان برش ریبون دستگاه را متوقف می کند.

در این مرحله اپراتور، دو اهرم بر روی صفحه لفاف کشی (وکیوم تریلر) دستگاه ریبون را پایین می آورد (8) تا با قرارگیری بر روی نوار ریبون از تکان خوردن و یا پاره گی آن در هنگام لفاف کشی جلوگیری به عمل آید.

(8)

عکس شماره 8

اپراتور از قسمت وسط ، 2 اهرم نگه دارنده نوار ریبون با تیغ مخصوص برش ریبون، نوار ریبون را برش سرتاسری می زند.(9) سپس رول لفاف بسته بندی ریبون را که بر روی دستگاه و در کنار صفحه وکیوم تریلر قرار دارد(10) را باز کرده و مابین دو اهرم نگه دارنده ریبون بر روی صفحه لفاف کشی (وکیوم تریلر) کشیده می شود.(11) نوارهای برش خورده ریبون را به لفاف توسط چسب شیشه ای با دقت بسیار بالا بدون اختلاف سطح و چروک چسبانده می شود و سپس لفاف (تریلر) چسبیده شده را از رول لفاف با برش جدا نموده(12) و اهرم های نگه دارنده نوار ریبون را بالا برده و دستور آغاز به کار مجدد دستگاه برای پیچیده شدن 20 متر پایانی رول ها که با لفاف بسته بندی رول همراه شده است داده می شود(13) و به دور رول ریبون ها پیچیده می شود(14). دستگاه را پس از رسیدن لفاف و پیچیده شدن آن دور ریبون متوقف می کنند. اپراتور با تیغ مخصوص رول های آماده شده را از نوار ریبون جدا می کند وشفت های حاوی ریبون های تولید شده را با شفت های آماده به تولید جدید که از قبل بوبین های آن آماده و بر روی شفت در جای مناسب و دقیق جا گذاری شده است، جا به جا می کند.

نوارهای ریبون های بریده شده از شفت تولیدی را به بوبین های شفت آماده برای تولید چسبانده می شود و دوباره دستور شروع به کار و تولید جدید به دستگاه داده می شود.

همزمان با پیچیده شدن نوار ریبون به دور بوبین، اپراتور ریبون های شفت آماده شده قبلی را جدا نموده و بوبین های از قبل برش خورده آماده را در شفت جاگذاری می کند تا برای تولید جدید آماده باشد. این روند تولید تا پایان ساعت کاری کارخانه ادامه پیدا می کند.

(9)

عکس شماره 9

(10)

عکس شماره 10

(11)

عکس شماره 11

(12)

عکس شماره 12

(13)

عکس شماره 13

(14)

عکس شماره 14

مرحله بسته بندی نهایی ریبون

رول های ریبون آماده و جدا شده از شفت دستگاه را داخل شیرینگ پلاستیکی می گذارند(15) و سر و ته آن را داخل فضای خالی داخل بوبین جمع می کنند(16)، سپس لیبل مشخصات محصول را روی ریبون می چسبانند(17) و ریبون را داخل کارتن مخصوص آن می گذارند(18) . پس از پر شدن کارتون لیبل پلمب حاوی اطلاعات محصول و تعداد در کارتن را بر روی کارتن می چسبانند سپس کارتون ریبون را داخل دستگاه شیرینگ می گذارند تا برای حفاظت بیشتر محصول در برابر گرد و غبار و رطوبت و … دورش شیرینگ پلاستیکی شود. مرحله بسته بندی در اینجا به پایان می رسد و کالا آماده ارسال شده است.(19)

(15)

عکس شماره 15

(16)

عکس شماره 16

(17)

عکس شماره 17

(18)

عکس شماره 18

(19)